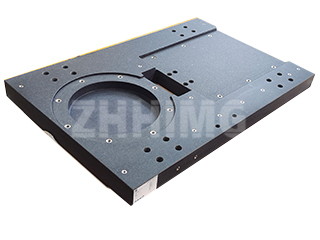

Машина платформасы кез келген механикалық жабдықтың негізгі іргетас компоненті ретінде қызмет етеді және оны құрастыру процесі құрылымдық қаттылықты, геометриялық дәлдікті және ұзақ мерзімді динамикалық тұрақтылықты белгілейтін маңызды қадам болып табылады. Қарапайым болтпен бекітілген құрастырудан алыс, дәл машина платформасын құрастыру көп сатылы жүйелік инженерлік қиындық болып табылады. Әрбір қадам - бастапқы сілтемеден бастап соңғы функционалдық реттеуге дейін - платформаның күрделі операциялық жүктемелер кезінде тұрақты жұмыс істеуін қамтамасыз ету үшін бірнеше айнымалыларды синергетикалық бақылауды талап етеді.

Негізгі жұмыс: бастапқы сілтеме және деңгейлеу

Құрастыру процесі абсолютті тірек жазықтығын орнатудан басталады. Бұл әдетте жоғары дәлдіктегі гранитті беттік пластинаны немесе лазерлік трекерді жаһандық эталон ретінде пайдалану арқылы жүзеге асырылады. Машина төсегінің негізі бастапқыда тірек тегістеу сыналарын (тірек блоктарын) пайдаланып тегістеледі. Төсектің бағыттаушы беті мен тірек жазықтығы арасындағы параллелизм қателігі азайтылғанша, бұл тіректерді реттеу үшін электрондық деңгейлер сияқты арнайы өлшеу құралдары қолданылады.

Өте үлкен төсектер үшін кезең-кезеңмен тегістеу стратегиясы қолданылады: алдымен орталық тірек нүктелері бекітіледі, ал тегістеу ұштарға қарай сыртқа қарай жүреді. Компоненттің өзіндік салмағына байланысты ортасында салбырауды немесе шеттерінің майысуын болдырмау үшін циферблат индикаторын пайдаланып бағыттаушы жолдың түзулігін үздіксіз бақылау өте маңызды. Тірек сыналарының материалына да назар аударылады; шойын көбінесе машина төсегіне ұқсас жылу кеңею коэффициенті үшін таңдалады, ал композиттік төсемдер дірілге сезімтал қолданбаларда жоғары демпферлік қасиеттері үшін қолданылады. Жанасу беттеріндегі арнайы ұсталуға қарсы майлағыштың жұқа қабаты үйкеліс кедергісін азайтады және ұзақ мерзімді тұндыру кезеңінде микротайғақтардың алдын алады.

Дәлдік интеграциясы: бағыттаушы жүйені құрастыру

Бағыттаушы жүйе сызықтық қозғалысқа жауап беретін негізгі компонент болып табылады және оны құрастыру дәлдігі жабдықтың өңдеу сапасына тікелей пропорционалды. Орналастыру түйреуіштерімен алдын ала бекітілгеннен кейін, бағыттаушы жол қысылады және прес пластиналарын пайдаланып алдын ала тарту күші мұқият қолданылады. Алдын ала тарту процесі «біркелкі және прогрессивті» қағидатқа сәйкес келуі керек: болттар бағыттаушы жолдың ортасынан сыртқа қарай біртіндеп тартылады, жобалық сипаттамаға сәйкес келгенше әр айналымда тек ішінара момент қолданылады. Бұл қатаң процесс бағыттаушы жолдың иілуіне әкелуі мүмкін жергілікті кернеу концентрациясының алдын алады.

Маңызды қиындық - сырғытпа блоктары мен бағыттаушы жол арасындағы саңылауды реттеу. Бұған біріктірілген сезгіш өлшегіш пен циферблат индикаторын өлшеу әдісі арқылы қол жеткізіледі. Әртүрлі қалыңдықтағы сезгіш өлшегіштерді енгізу және нәтижесінде пайда болған сырғытпаның ығысуын циферблат индикаторымен өлшеу арқылы саңылау-ығысу қисығы жасалады. Бұл деректер сырғытпа жағындағы эксцентрикалық түйреуіштердің немесе сына блоктарының микрореттеуін басқарады, бұл саңылаудың біркелкі таралуын қамтамасыз етеді. Өте дәл төсектер үшін үйкеліс коэффициентін төмендету және қозғалыстың тегістігін арттыру үшін бағыттаушы жолдың бетіне наномайлау пленкасы қолданылуы мүмкін.

Қатты қосылым: шпиндельдің басын төсекке дейін

Шпиндельдің басы, қуат шығысының жүрегі және машина төсегі арасындағы байланыс қатты жүктеме беру мен діріл оқшаулауының мұқият тепе-теңдігін талап етеді. Біріктіретін беттердің тазалығы өте маңызды; жанасатын жерлерді барлық ластаушы заттарды кетіру үшін арнайы тазартқыш затпен мұқият сүрту керек, содан кейін жанасу қаттылығын арттыру үшін арнайы аналитикалық силикон майының жұқа қабатын жағу керек.

Болтты қатайту реттілігі өте маңызды. Әдетте «орталықтан сыртқа қарай кеңейетін» симметриялы үлгі қолданылады. Орталық аймақтағы болттар алдымен алдын ала қатайтылады, ал реттілік сыртқа қарай сәулеленеді. Әрбір қатайту айналымынан кейін кернеуді босату уақытын ескеру қажет. Маңызды бекіткіштер үшін осьтік күшті нақты уақыт режимінде бақылау үшін ультрадыбыстық болтты алдын ала жүктеу детекторы қолданылады, бұл барлық болттар бойынша кернеудің біркелкі таралуын қамтамасыз етеді және қажетсіз дірілді тудыруы мүмкін жергілікті босаңсуды болдырмайды.

Қосылғаннан кейін модальды талдау жүргізіледі. Қоздырғыш бас жақтағы белгілі бір жиіліктерде дірілдерді тудырады, ал акселерометрлер машина төсегі бойынша жауап сигналдарын жинайды. Бұл базаның резонанстық жиіліктері жүйенің жұмыс жиілік диапазонынан жеткілікті түрде ажыратылғанын растайды. Егер резонанстық қауіп анықталса, оны азайту интерфейске демпферлік төсемдерді орнатуды немесе діріл беру жолын оңтайландыру үшін болтты алдын ала реттеуді қамтиды.

Геометриялық дәлдікті соңғы тексеру және өтемақылау

Жиналғаннан кейін, машина төсегі кешенді соңғы геометриялық тексеруден өтуі керек. Лазерлік интерферометр бағыттаушы жолдың ұзындығы бойынша кішкентай ауытқуларды күшейту үшін айна жинақтарын пайдалана отырып, түзуді өлшейді. Электрондық деңгей жүйесі бетті картаға түсіреді, бірнеше өлшеу нүктелерінен 3D профильді орнатады. Автоколлиматор дәлдік призмасынан шағылысқан жарық нүктесінің ығысуын талдау арқылы перпендикулярлықты тексереді.

Төзімділік шегінен тыс анықталған кез келген ауытқулар дәл өтемақыны қажет етеді. Бағыттаушы жолдағы түзулік қателіктері үшін тірек сына бетін қолмен қыру арқылы түзетуге болады. Әзірлеуші агент жоғарғы нүктелерге қолданылады, ал қозғалатын сырғытпадан үйкеліс жанасу үлгісін ашады. Жоғарғы нүктелер теориялық контурға біртіндеп жету үшін мұқият қырылады. Қыру практикалық емес үлкен қабаттар үшін гидравликалық өтемақы технологиясын қолдануға болады. Миниатюралық гидравликалық цилиндрлер тірек сыналарына біріктірілген, бұл май қысымын модуляциялау арқылы сына қалыңдығын бұзбай реттеуге мүмкіндік береді, бұл физикалық материалды алып тастамай дәлдікке қол жеткізеді.

Жүк түсірілген және жүктелген заттарды іске қосу

Соңғы кезеңдерге іске қосу кіреді. Жүктелмеген жөндеу кезеңінде төсек модельденген жағдайларда жұмыс істейді, ал инфрақызыл термиялық камера бастың температура қисығын бақылайды және салқындату арнасын оңтайландыру үшін жергілікті ыстық нүктелерді анықтайды. Момент сенсорлары қозғалтқыштың шығыс ауытқуларын бақылайды, бұл жетек тізбегінің саңылауларын реттеуге мүмкіндік береді. Жүктелген жөндеу кезеңі кесу күшін біртіндеп арттырады, төсектің діріл спектрін және өңделген беттің әрлеу сапасын бақылайды, бұл құрылымдық қаттылықтың нақты әлемдегі кернеу кезінде жобалық сипаттамаларға сәйкес келетінін растайды.

Машина төсегінің құрамдас бөлігін құрастыру көп сатылы, дәл басқарылатын процестердің жүйелі интеграциясы болып табылады. Құрастыру хаттамаларын, динамикалық өтемақы механизмдерін және мұқият тексеруді қатаң сақтау арқылы ZHHIMG машина төсегінің күрделі жүктемелер кезінде микрон деңгейіндегі дәлдікті сақтауын қамтамасыз етеді, бұл әлемдік деңгейдегі жабдықтың жұмысы үшін берік негізді қамтамасыз етеді. Ақылды анықтау және өзін-өзі бейімдеу технологиялары дами берген сайын, болашақ машина төсегін құрастыру механикалық өндірісті жаңа дәлдік режимдеріне итермелей отырып, болжамды және автономды түрде оңтайландырылатын болады.

Жарияланған уақыты: 2025 жылғы 14 қараша